Ежедневно в Московское метро спускается семь миллионов человек. Все они используют бесконтактные проездные билеты. Один из их видов – «Единый» – делают на зеленоградском «Микроне». С мая 2017 года компания проводит регулярные экскурсии на производство. «ИНверсия» узнала, как создают красные билетики.

Фото: пресс-центр ПАО «Микрон»

На проходной строгая охрана – объект режимный. Вход на экскурсию только по списку. Охранник внимательно проверяет паспорта. Наконец все в сборе, в том числе наш проводник Алексей Анатольевич Федонин, начальник отдела отраслевого сотрудничества НИИ молекулярной электроники (разработчика микросхем, которые производит завод «Микрон», – прим. ред). Экскурсия началась с длинного коридора, соединяющего все четыре здания производственного комплекса. Там мы надели специальные антистатические халаты, бахилы и вернулись обратно к самому входу. Почему-то гардероб для гостей расположен в противоположном конце от поста охраны.

Нанометровые технологии

Первая остановка – чистая комната. Здесь проходят самые сложные технологические процессы. Мы смотрим на производство через стекло демонстрационного зала – внутрь нас не пускают. Оборудование дорогое и чувствительное к внешним загрязнениям. В помещении основным источником частиц пыли является человек – ороговевшие кусочки кожи и волос при попадании в оборудование неминуемо приведут к браку находящихся там пластин.

Все микросхемы на «Микроне» «печатаются» на круглых пластинах диаметром 200 миллиметров из чистого кремния. Закупаются они на глобальном рынке у различных производителей. В России, к сожалению, кремниевые пластины не производят – спрос недостаточно высок.

В чистой комнате микроэлектронного производства на кубометр воздуха должно быть меньше 3 частиц размером более 0,25 микрометров. Это в три раза тоньше человеческого волоса. Также в чистой комнате надо «правильно» передвигаться: плавно, чтобы не сбивать потоки воздуха. Равномерность движения воздуха позволяет добиться быстрого выдувания пыли из комнаты, а также постоянной температуры и влажности по всему помещению.

Сквозь стекло видим, как сотрудник в руках несёт оранжевую коробку с тёмными дисками. Это SMIF-контейнеры, которые вмещают 25 кремниевых пластин – пыли там нет вообще. Дело в том, что идеально чистая комната полезна для производства, но вредна для сотрудников: из-за того, что нет ни пыли, ни микробов, человек постепенно теряет иммунитет. Кроме того, поддерживать такую чистоту в огромном помещении очень дорого. Поэтому пластины между участками обработки переносят в таких контейнерах. В них поддерживается идеально чистая атмосфера – ни пылинки!

Ключевой этап производства чипов – фотолитография. На пластину равномерно наносят фоточувствительную жидкость (фоторезист), которая засыхает на пластине тонкой плёнкой. Затем эту плёнку освещают ультрафиолетом через шаблон с нанесённым контурным рисунком. Тень от рисунка падает на поверхность пластины. В этой тени реакции фоторезиста с ультрафиолетом не происходит. Затем с засвеченных областей, которые в результате химической реакции стали подвержены влиянию специальных кислот, смывают слой фоторезиста. Оставшийся рисунок образует выделенные области – места, где подложку можно дальше обрабатывать: с помощью травления кислотой создают углубления, вносят примеси вакуумным напылением, создают металлизацию электроосаждением. Так кремниевой подложке придаются полупроводниковые свойства. В несколько слоёв добавляются проводники и диэлектрики – создаются транзисторы. При создании микросхемы этот этап повторяется десятки раз. Всего для создания микросхемы нужно совершить более 4000 операций. Весь процесс занимает от 2 до 4 месяцев.

Распилить и собрать

Перемещаемся в огромный шумный цех. Слева небольшой закуток, в котором рядами стоят микроскопы. Здесь образцы проверяют на отсутствие дефектов. Перед молодым сотрудником на экране мелькают увеличенные изображения микроструктур. Ряды ровные, все элементы на месте – дефектов не обнаружено.

На одной пластине умещается 90 тысяч чипов транспортных карт. Их необходимо отделить друг от друга. Мы видим агрегат, в котором алмазные диски делают на пластине ровные пропилы, по которым в дальнейшем она будет разломана. Но исходная пластина слишком толстая, поэтому чип будет выпирать из билета и держаться ненадёжно. Чтобы этого не было перед распиливанием её шлифуют с обратной стороны. Затем снимают неровности травлением. От исходной толщины 800 микрометров остаётся 60-70.

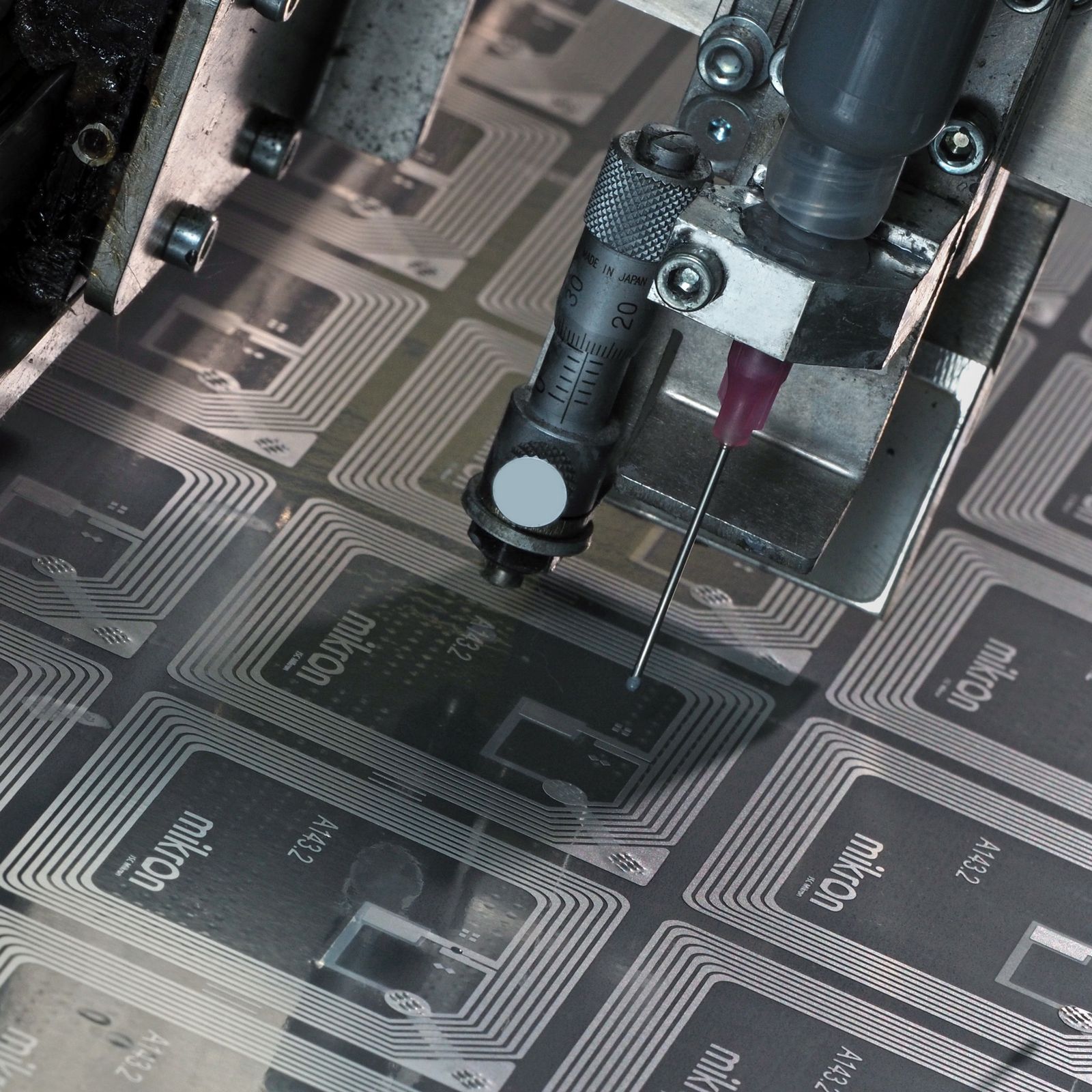

Подходим к большому агрегату. На вход он получает рулон из квадратных антенн на пластиковой плёнке. В глаза бросается блестящая пыль. На вопрос «что это?» экскурсовод предлагает провести пальцем. Оказывается, «пыль» – это микросхемы, выскочившие из лап робота – они настолько маленькие, что легко перепутать.

При помощи антенны чип собирает необходимую для работы энергию, а также обменивается данными с терминалом турникета. Антенна представляет собой семь петель алюминиевой фольги, покрытых полимерной плёнкой для изоляции, с заготовленным местом под чип. Чтобы быстро прикрепить кристалл, предварительно ему «приделывают ноги» – золотые контакты. На антенну наносится клей, затем чип плотно прижимается и припаивается. Теперь это беспроводная метка – можно проверять работоспособность, но билет записывать ещё рано. Сейчас все метки ничем не отличаются друг от друга.

Широкий рулон меток разрезается на катушки шириной в один билет. Они отправляются в агрегат, склеивающий между собой оборотную сторону обложки, чип с антенной и лицевую сторону «Единого». После этого ещё раз проверяют работоспособность метки. Затем из непрерывной билетной ленты аппарат вырезает отдельные билеты. И ещё раз проверяет исправность: билету посылается сигнал, и если считыватель не получит ответа, нерабочий билет сбрасывается в отдельный лоток.

Далее мигающий светодиодами барабан из беспроводных записывающих устройств задаёт каждому билету уникальный номер. Затем принтер печатает его на обложке. Также номер регистрируется в облачной системе Московского транспорта. Это последний этап в производстве «Единого».

Экскурсия подходит к концу. Мы снова повторяем путь по коридору до гардероба и обратно, а готовые билеты ждёт путь до пунктов продажи. Там кассир запишет нужное число поездок, и для миллионов людей загорится зелёный свет турникета.

***

Записаться на экскурсию можно по ссылке: http://www.mikron.ru/clients-events/

Иван Терентьев